2026 год становится поворотным для технологий улавливания, утилизации и хранения углерода (CCUS). После десятилетий пилотных проектов и демонстрационных установок индустрия переходит к широкому коммерческому развертыванию. Глобальная мощность улавливания выросла до 50 млн тонн CO₂ в год, инвестиции утроились до $6,4 млрд, а портфель проектов превысил 600 инициатив.

CCUS переходит от лабораторных экспериментов к коммерческому масштабу: 600+ проектов в разработке, инвестиции выросли до $6,4 млрд, к 2030 году мощность достигнет 430 млн тонн CO₂/год

Шесть прорывных технологий меняют экономику: интегрированные системы захват-конверсия, электрохимическое улавливание, солнечное производство топлива, углеродно-улавливающие батареи, новые растворители и модульные установки

Три критических барьера требуют решения: стоимость ($40-120/тонна CO₂), нехватка инфраструктуры (трубопроводы, хранилища), непоследовательные регуляции и политическая неопределенность

Почему 2026 — критический год для CCUS

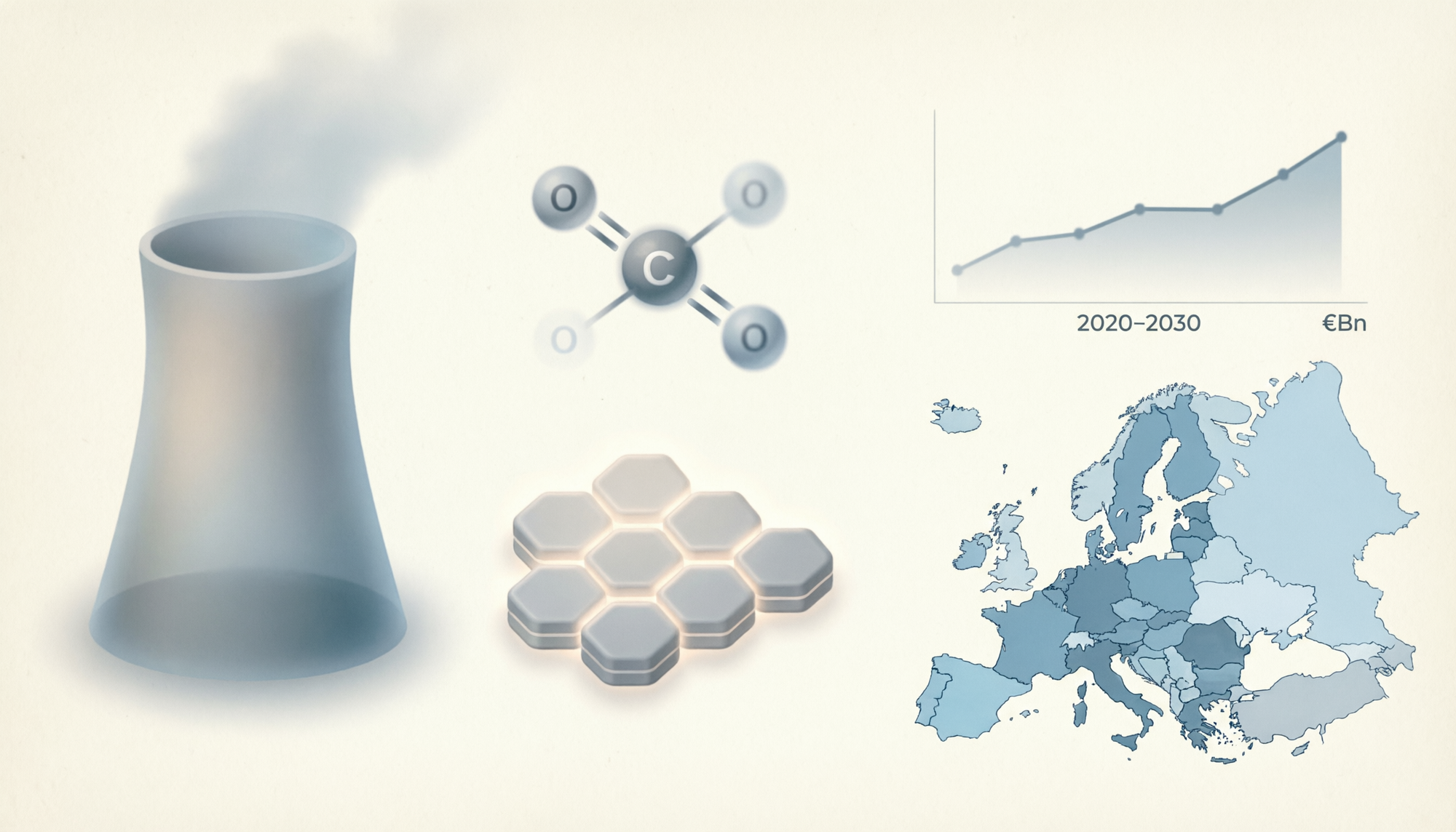

Глобальная мощность улавливания CO₂ выросла до 50 млн тонн в год по данным Международного энергетического агентства (IEA), но это капля в океане по сравнению с масштабом проблемы. Даже если все анонсированные проекты реализуются по плану, к 2030 году мощность достигнет лишь 430 млн тонн — далеко от 1 гигатонны в год, необходимой для сценариев нулевых выбросов к середине века.

Тем не менее, темп ускоряется. Количество проектов в разработке выросло на 15% год к году, инвестиции утроились. Северная Америка и Европа лидируют, но Китай и Ближний Восток быстро наращивают портфели. Промышленные компании, которые раньше игнорировали CCUS, теперь рассматривают технологию как критическую часть стратегии декарбонизации.

Мы наблюдаем, как первая волна северо-европейских проектов CCUS завершает строительство и начинает операции. Подписаны соглашения о трансграничном перемещении углерода для хранения — это большой шаг к формированию жидкого рынка с эффектом масштаба— Колин Лэйнг, руководитель направления CCUS, Xodus

В 2026 году запускается датский проект Greensand — первое офшорное хранилище в регионе — и техасский Stratos, крупнейшая в мире установка прямого улавливания из воздуха (DAC). Германия начинает распределять €6 млрд на промышленную декарбонизацию через конкурсные механизмы. Италия выделяет €1 млрд на строительство хаба в Равенне. Крупные энергетические компании, включая Eni, ведут переговоры о продаже долей в CCUS-активах, привлекая частный капитал в инфраструктуру.

Шесть технологий, меняющих экономику CCUS

1. Интегрированные системы захват-конверсия

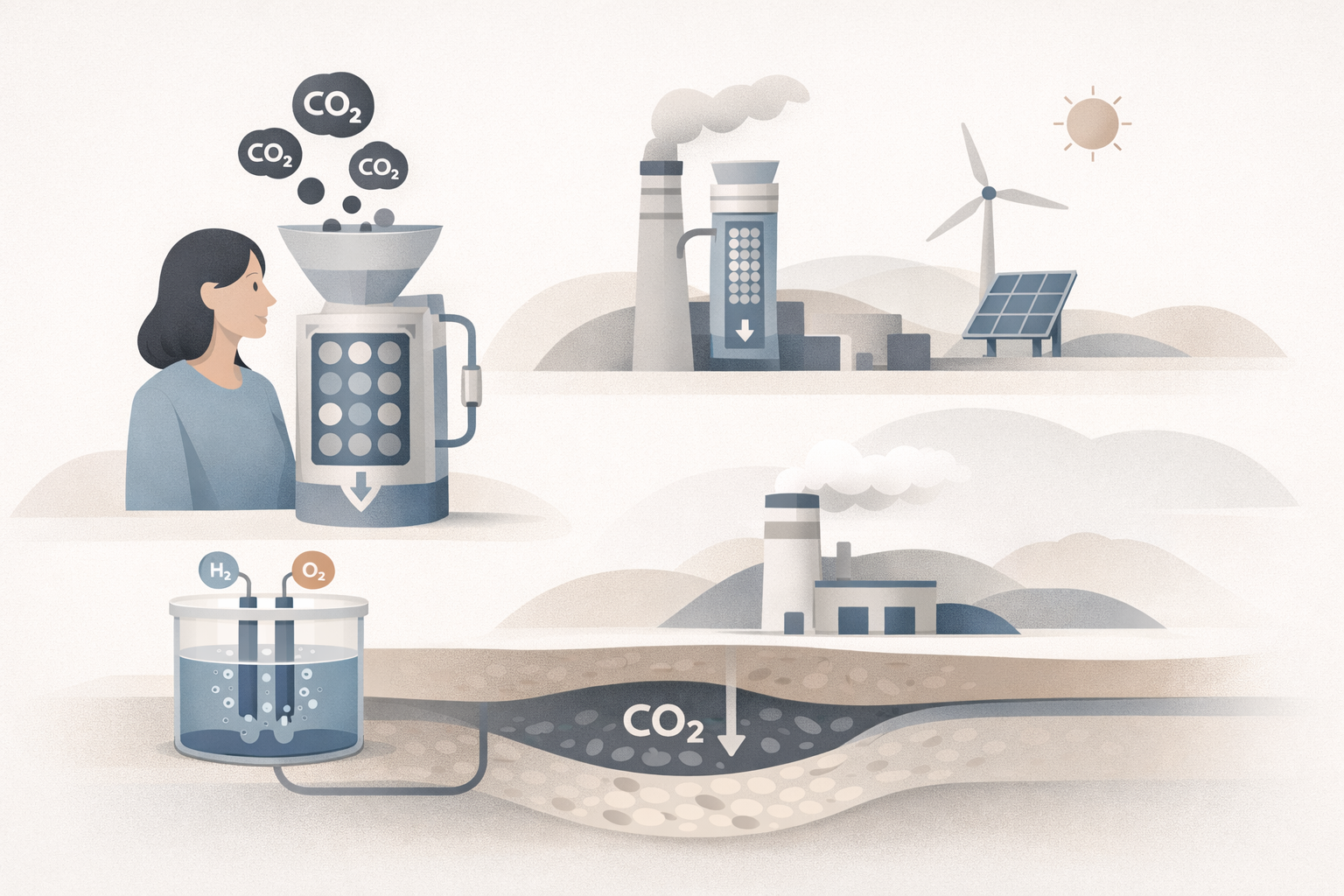

Традиционные установки CCUS работают в два этапа: сначала улавливают CO₂, затем регенерируют растворитель при высоких температурах (120-150°C), что требует больших затрат энергии. Новые интегрированные системы объединяют захват и конверсию в одном сосуде, превращая CO₂ непосредственно в топливо или химикаты без дорогостоящей стадии регенерации.

Технология снижает капитальные затраты на 30-40% и операционные расходы на 20-25%. Пилотные установки в Нидерландах и Сингапуре демонстрируют экономическую жизнеспособность при интеграции с нефтехимическими заводами. Ключевое преимущество — возможность монетизировать улавливаемый CO₂ через продажу синтетического топлива или метанола, что улучшает ROI без полной зависимости от субсидий.

2. Электрохимическое прямое улавливание из воздуха

Существующие DAC-системы используют термические циклы — нагревают сорбенты до 800-900°C для высвобождения CO₂. Это энергоемко: для производства 1 тонны CO₂ требуется 1,5-2 МВт·ч тепловой энергии. Электрохимический подход заменяет тепло электрическими циклами, работая при комнатной температуре.

Преимущество очевидно: энергопотребление падает в 3-4 раза, что делает DAC совместимым с прерывистой солнечной и ветровой энергией. Pilot-установки в Исландии (Climeworks) и Калифорнии (Heirloom Carbon) показывают стоимость улавливания $150-200 за тонну CO₂ — все еще дорого, но траектория движется к целевому уровню $100/тонна к 2030 году.

В 2020 году стоимость прямого улавливания CO₂ из воздуха составляла $600-800/тонна. В 2026 передовые электрохимические системы достигли $150-200/тонна. Целевой уровень $100/тонна может быть достигнут к 2030 при масштабировании до 1 млн тонн/год на установку.

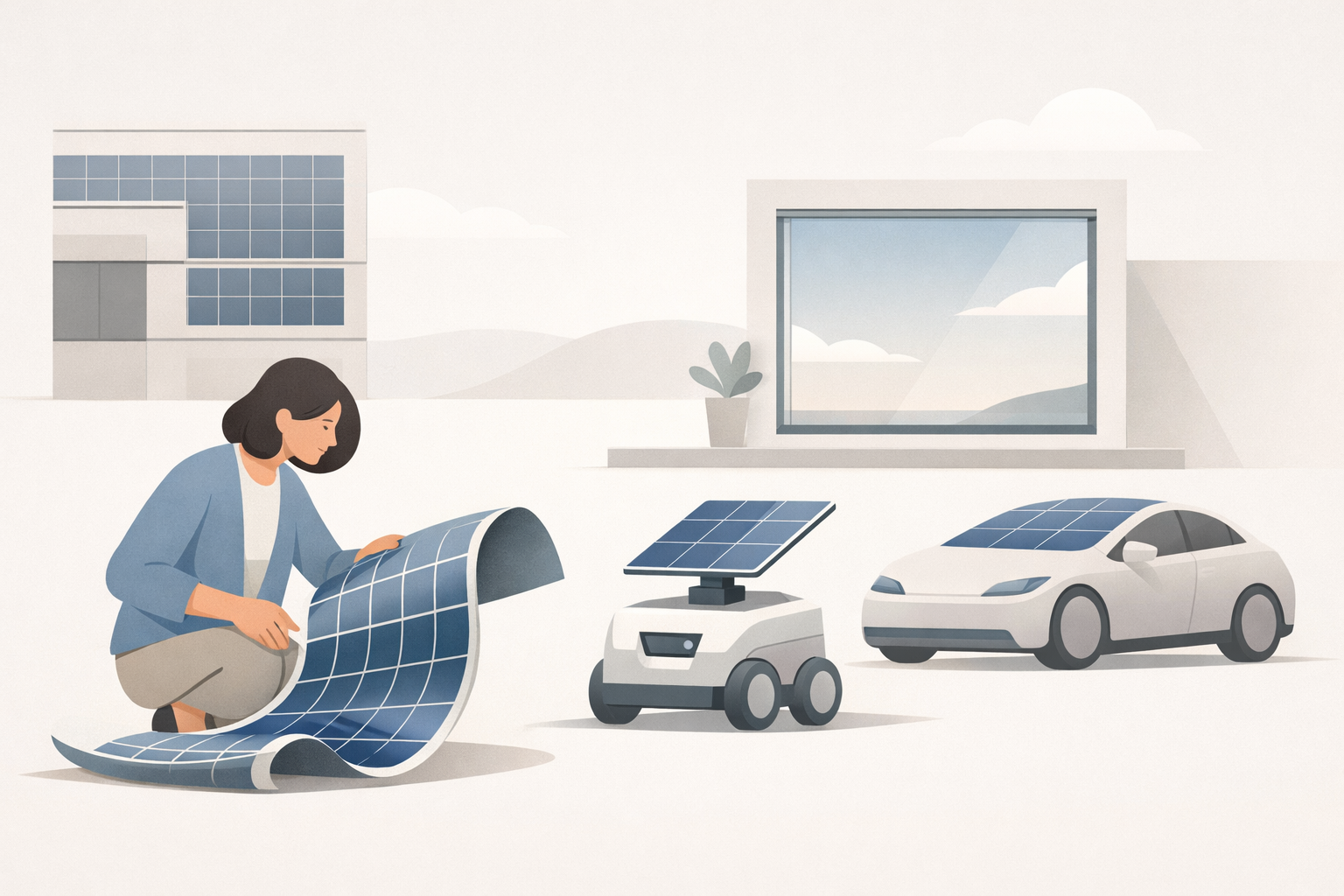

3. Солнечное производство синтетического топлива

Швейцарская Synhelion построила первый промышленный завод солнечного топлива, работающий при температурах выше 1200°C. Концентрированное солнечное излучение нагревает реактор, который конвертирует CO₂ и воду в синтез-газ (смесь CO и H₂), затем в керосин для авиации или дизель.

Ключевые цифры: сокращение выбросов CO₂ до 99% по сравнению с традиционным топливом, производство тысяч литров в месяц на пилотной установке в Испании, планы масштабирования до 10 000 тонн/год к 2027. Технология решает две проблемы одновременно: улавливает CO₂ и создает drop-in топливо для авиации, где электрификация невозможна.

4. Углеродно-улавливающие батареи

Oak Ridge National Laboratory разработала батареи двойного назначения: они накапливают энергию и одновременно улавливают CO₂ из окружающего воздуха. Система работает 600+ часов без деградации и улавливает почти вдвое больше CO₂, чем традиционные сорбенты на единицу площади.

Механизм основан на электрохимических реакциях в электролите, которые связывают CO₂ в стабильные карбонаты. При зарядке батареи CO₂ высвобождается в концентрированном виде для хранения или утилизации. Технология все еще на ранней стадии (TRL 4-5), но потенциал огромен: каждый дата-центр или промышленное предприятие с системой хранения энергии может стать точкой улавливания углерода.

5. Продвинутые растворители с низкой энергией регенерации

Традиционные аминовые растворители (моноэтаноламин, MEA) требуют 3-4 ГДж тепла на тонну CO₂ для регенерации. Новое поколение растворителей — стерически затрудненные амины, карбаматы, ионные жидкости — снижают энергию регенерации до 2-2,5 ГДж/тонна, что сокращает операционные затраты на 20-30%.

Кроме того, новые формулы показывают меньшую коррозию оборудования и более высокую устойчивость к загрязнениям в промышленных газах (SOₓ, NOₓ, пыль). Это особенно важно для ретрофита существующих цементных и сталелитейных заводов, где концентрация CO₂ варьируется от 15% до 30%, а газовые потоки содержат примеси.

6. Модульные установки улавливания

Строительство крупной CCUS-установки занимает 4-6 лет и требует $500 млн — $1,5 млрд капитальных затрат. Модульный подход разбивает систему на стандартизированные блоки (capture unit, compression, liquefaction), которые производятся на заводе и собираются на месте за 12-18 месяцев.

Преимущества: снижение капитальных затрат на 25-35%, сокращение времени до запуска, возможность поэтапного масштабирования (начать с 100 000 тонн/год, расширить до 500 000). Компании Carbon Engineering, Svante и Climeworks предлагают модульные решения для промышленных клиентов. Подход особенно привлекателен для малых и средних эмиттеров (нефтехимия, переработка, производство водорода), которые не могут позволить себе гигантские установки.

Инфраструктура: от точки улавливания до хранилища

Рост мощности улавливания создает новую проблему: как транспортировать и хранить миллионы тонн CO₂. Трубопроводы остаются доминирующим решением для крупномасштабных проектов на суше, особенно в регионах с существующей нефтегазовой инфраструктурой (США, Канада, Норвегия).

Однако морские перевозки CO₂ быстро набирают обороты в Европе, где трансграничное перемещение углерода критично для общих офшорных хранилищ. Датский Greensand, норвежский Northern Lights и нидерландский Porthos создают хабы, куда промышленные эмиттеры со всей Европы могут отправлять CO₂ для закачки в истощенные газовые месторождения.

70% глобальных промышленных выбросов CO₂ находятся в пределах 100 км от потенциальных хранилищ. Это означает, что правильное планирование инфраструктуры может резко снизить затраты на транспорт, которые составляют до 30% общих расходов CCUS.

Американский институт нефти (API) выпустил новый стандарт для транспортировки CO₂ по трубопроводам, охватывающий требования к материалам, сварке, мониторингу утечек и аварийным процедурам. Стандарт критичен для привлечения инвестиций в инфраструктуру: без четких норм банки не финансируют трубопроводы.

Утилизация углерода: от затрат к выручке

Хранение в геологических формациях остается основным назначением для улавливаемого CO₂, но утилизация (превращение CO₂ в продукты) развивается как дополнительный путь, особенно там, где она улучшает экономику проекта.

Три направления доминируют в 2026 году:

Синтетическое топливо для авиации и судоходства. Производители e-fuel в Германии, Чили и Австралии строят заводы мощностью 10 000 — 100 000 тонн/год. Технология: комбинация зеленого водорода (электролиз на возобновляемой энергии) и улавливаемого CO₂ через процесс Фишера-Тропша. Стоимость пока в 2-3 раза выше традиционного керосина, но регуляции ЕС (ReFuelEU Aviation) требуют 2% e-fuel в авиации к 2025 и 6% к 2030, создавая гарантированный спрос.

Химикаты: метанол, полимеры, растворители. CO₂ становится сырьем для химической промышленности. LanzaTech конвертирует промышленные газы в этанол и авиационное топливо (уже производит 50 млн галлонов/год). Covestro использует CO₂ для производства полиолов (сырье для полиуретана). Экономика работает при интеграции с существующими химическими заводами и доступе к дешевому зеленому водороду.

Строительные материалы: бетон, заполнители, карбонаты. Канадская CarbonCure закачивает CO₂ в товарный бетон, где он минерализуется и улучшает прочность. Технология внедрена на 700+ бетонных заводах, улавливая тысячи тонн CO₂ в год. Американская Solidia производит цемент с пониженным углеродным следом, используя CO₂ в процессе твердения.

2026 может сделать шаги к крупномасштабному развертыванию, но это не произойдет за ночь. Необходимы продолжающиеся инвестиции в различных формах. Основная проблема — проекты должны быть прибыльными. Увеличенные регуляторные стимулы и растущий рынок CDR для определенных применений могут помочь— Сунил Вяс, технический директор CCUS, Fluor

Три критических барьера на пути к масштабу

Экономическая жизнеспособность

Затраты на улавливание варьируются от $40 до $120+ за тонну CO₂ в зависимости от технологии и источника. Для цементных заводов (концентрация CO₂ 20-30%) стоимость ближе к нижней границе. Для угольных электростанций (10-15% CO₂) — к верхней. Для прямого улавливания из воздуха — $150-600/тонна.

Проблема: преобладающие цены на углерод ($30-80/тонна в ЕС, $15-25 в Калифорнии) не покрывают затраты без субсидий. Американский налоговый кредит 45Q платит $85/тонна за хранение и $60/тонна за утилизацию в enhanced oil recovery (EOR), что делает многие проекты жизнеспособными. Но в регионах без аналогичных стимулов инвестиции стопорятся.

Политическая и регуляторная неопределенность

Несогласованные политики и регуляторные рамки усложняют долгосрочные инвестиционные решения. Многие страны все еще не имеют стандартизированных подходов к ответственности за хранение, долгосрочному мониторингу и правилам трансграничной транспортировки CO₂.

Примеры проблем: кто отвечает за утечку CO₂ через 50 лет после закрытия хранилища? Как считается углеродный след импортированного CO₂? Можно ли использовать CO₂ для EOR и считать это климатическим действием? Отсутствие ясности охлаждает инвесторов и замедляет получение разрешений.

Инфраструктура и социальное принятие

Развертывание CCUS в масштабе требует не только установок улавливания, но обширных трубопроводов, хранилищ и транспортных сетей — все это сталкивается с логистическими, земельными и социальными проблемами. Общественные опасения по поводу подземных рисков CO₂ и вовлеченность сообществ остаются важными соображениями.

В США несколько проектов трубопроводов CO₂ столкнулись с сопротивлением землевладельцев в Айове и Южной Дакоте. В Нидерландах протесты против расширения газовых месторождений под хранилища CO₂ заставили правительство пересмотреть планы. Прозрачность, вовлечение местных сообществ на ранних стадиях и четкое объяснение выгод критичны для социальной лицензии на работу.

Что дальше: три сценария к 2030 году

Оптимистичный сценарий (25% вероятность): Политическая поддержка усиливается, налоговые кредиты расширяются, инфраструктура строится быстрее. К 2030 году глобальная мощность CCUS превышает 600 млн тонн CO₂/год. Стоимость улавливания падает до $40-60/тонна для промышленных источников и $100-120 для DAC. CCUS становится стандартной частью декарбонизации цемента, стали, химии.

Реалистичный сценарий (60% вероятность): Прогресс продолжается, но медленнее. К 2030 мощность достигает 400-450 млн тонн/год — ниже целей IEA, но значительно выше текущих 50 млн. Стоимость снижается на 15-25%. CCUS концентрируется в Северной Америке, Европе и нескольких азиатских хабах. Многие проекты зависят от субсидий.

Пессимистичный сценарий (15% вероятность): Политическая поддержка ослабевает (смена правительств, бюджетные сокращения), частные инвестиции замедляются. К 2030 мощность едва достигает 250-300 млн тонн/год. Высокие затраты и отсутствие инфраструктуры делают CCUS нишевой технологией для крупных промышленных эмиттеров с доступом к субсидиям.

Стратегические рекомендации для инвесторов и компаний

Для венчурных инвесторов: Фокусируйтесь на технологиях, снижающих капитальные и операционные затраты — модульные системы, продвинутые растворители, электрохимическое DAC. Оценивайте компании с пилотными установками на промышленных объектах (TRL 7-8) и clear path к коммерциализации. Диверсифицируйте между улавливанием, транспортом, хранением и утилизацией.

Для промышленных компаний: Начните с оценки собственных выбросов и концентрации CO₂ в газовых потоках. Цементные, сталелитейные и химические заводы — prime candidates. Изучите доступные субсидии (45Q в США, €6 млрд в Германии, Innovation Fund в ЕС). Рассмотрите партнерства с технологическими провайдерами для ретрофита существующих активов.

Для правительств и регуляторов: Стабильность политики критична. Долгосрочные налоговые кредиты (10-15 лет) и четкие рамки ответственности привлекают частный капитал. Инвестируйте в инфраструктуру: CO₂-хабы, трубопроводы, офшорные хранилища. Создавайте стандарты для MRV (measurement, reporting, verification) и углеродных рынков.

Carbon Herald: What's Next For CCUS In 2026

Аналитический обзор состояния индустрии CCUS, включая данные о глобальных проектах, инвестициях, политической поддержке и ключевых технологических трендах на 2026 год

GreyB: 6 Carbon Capture Technologies Set to Dominate 2026-2030

Детальный анализ шести прорывных технологий улавливания углерода с оценкой технологической зрелости, коммерческого потенциала и временных рамок развертывания